Einsatzhärten

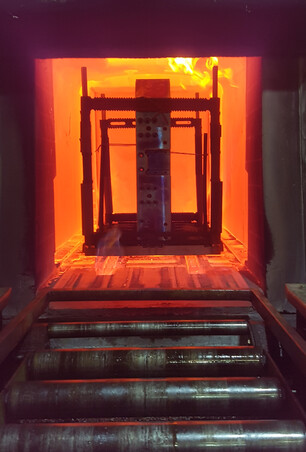

Das Einsatzhärten zählt zu den thermochemischen Verfahren. Bei diesen Verfahrens wird die Randschicht von Bauteilen mit Kohlenstoff (Aufkohlen) angereichert, um die mechanischen Eigenschaften der Bauteil-Randschicht zu verbessern. Für das Verfahren stehen unterschiedliche Anlagentechniken wie z. B. Kammeröfen, Glockenöfen, Durchlauföfen, Niederdruckanlagen etc. zur Verfügung.

Das Einsatzhärten besteht in der Regel aus drei Arbeitsschritten. Im ersten Arbeitsschritt werden Werkstücke einer Kohlenstoff oder Kohlenstoff und Stickstoff abgebenden Umgebung bei einer Temperatur von 800 bis 1.050 °C ausgesetzt. Im zweiten Schritt kann die Abschreckung (Härtung) entweder direkt aus der Einsatztemperatur oder nach einem Zwischenkühlen und Wiedererwärmen auf eine werkstoffspezifische Härtetemperatur erfolgen. Der dritte Schritt, die Anlassbehandlung, dient im Wesentlichen dem Abbau der höchsten Spannungen im Gefüge sowie der Verminderung der Schleifrissempfindlichkeit.

Vorzüge

- hohe Randhärte, zäher Kern

- Verbesserung der mechanischen Eigenschaften

- Verbesserung der Verschleißfestigkeit

- Erhöhung der Biegewechselfestigkeit

Werkstoffe

- niedriglegierte Baustähle (Carbonitrieren)

- Einsatzhärtestähle

Hinweis

Dieses Verfahren wird derzeit bei der RHT im Standort Sennwald durchgeführt.